早先生产入耳式耳机的耳塞部件仍然采用人工的方式进行生产,耳塞的种类较多,每种型号的入耳式耳机都要配至少五对不同款式的耳塞。耳塞的生产需要工人手动把橡胶管插入到泡棉耳塞指定的深度,并用针筒注射的方式把粘结剂注入到泡棉耳塞与橡胶管的接触面上,并且胶水不能益出,粘结面积也不能低于75%。装配过程中工人首先要把橡胶管插入到泡棉耳塞的指定深度,橡胶管在指定深度末端有台阶面,这有助于工人安装定位,但泡棉内孔直径小于橡胶管外径,而且泡棉耳塞非常的柔软,非常容易变形,变形后要五、六十秒之后才能恢复原状,工人手上的力度很难控制好,在装配过程中很多时候要反复操作才能装配成功;

其次,装配好的耳塞套件注胶是用医用注射器手工注射在耳塞和橡胶管的结合面上,注胶多少和涂胶匀称度完全靠工人手上的感觉控制,有时候注胶过多益出造成产品直接报废,有时候注胶过少烘干后进行拉力测试无法达到拉力要求。

这样的耳塞点胶机裝配工艺手工操作起来难度大,速度慢,产品的产量很低,质量不稳定。在当前的生产状况下,耳塞装配工位成为人员投入最多,生产效率最低的瓶颈工位。

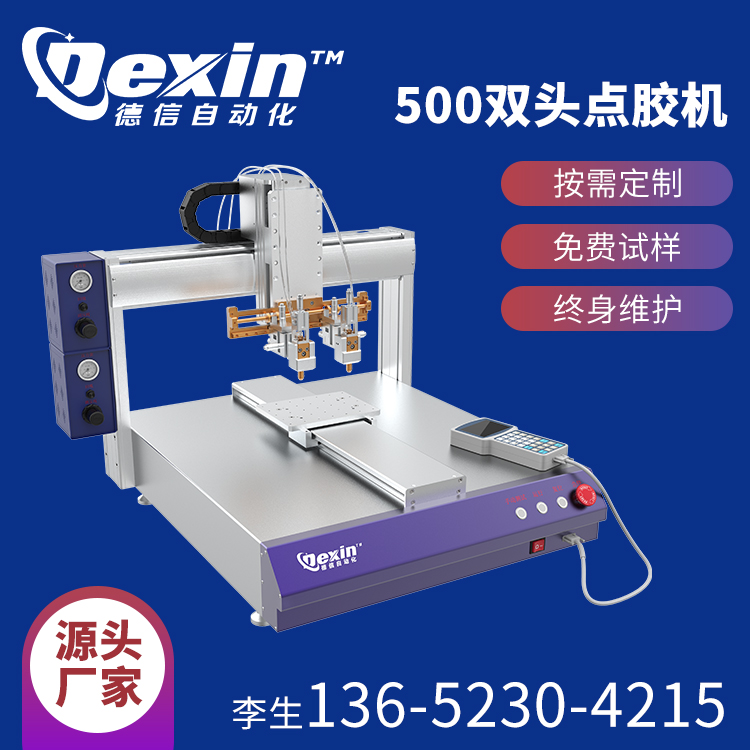

目前自动化点胶设备是最有效的替代手工进行点胶的生产方式,它在半导体,汽车,多媒体等行业中已经广泛的被应用于产品生产,它不但大大提高了点胶生产的效率,并且点胶机质量可靠,成本也越来越低。